1- La conception

des piles

Une rapide description des piles

Le

viaduc de Millau repose sur 7 piles. Pour améliorer la

compréhension, nous allons numéroter ces piles de P1 à P7.

La

particularité des 7 piles réside en une variation

constante de leur géométrie : creuses, leur forme en

losange tronqué n’a rien de linéaire, chaque angle est

différent. Mais la forme générale des piles est

novatrice. En effet, ces sept piles sont construites en

fûts doubles, c’est à dire que leur base ressemble à un

caisson, et qu’ensuite à partir de que les piles se

dédoublent sur les quatre-vingt dix derniers mètres, cela

ressemble à un Y. Cette forme spéciale a été choisie

afin de résoudre de délicats problèmes de dilatation

thermique.

La section des piles varie en continu de 200 m² à

la base jusqu'à 30 m² au sommet des pylônes. Chaque pile

est distante de sa voisine de 340 m.

Un

exemple de pile : la pile P6

Voici

la hauteur d’où culminent les piles :

P1 : 94,50 m

P2 : 244,96 m

P3 : 221,05 m

P4 : 144,21 m

P5 : 136,42 m

P6 : 111,94 m

P7 : 77,56 m

La

pile P2 et son pylône atteignent une hauteur de 343 m, soit

plus que la tour Eiffel qui mesure 302 m de haut, ce qui

fait du viaduc de Millau le pont haubané le plus haut du

monde.

Même le nombre d'or,

F (phi),

réputé pour être celui de la "divine

proportion", que l'on retrouve dans un grand nombre

d'ouvrages d'art ( pyramide de Kheops...) a été respecté.

Les mesures de la travée située au-dessus du Tarn, entre

les piles P2 et P3, donnent une équation qui aboutit à ce

fameux nombre.

Pourquoi

avoir choisi cette forme pour les piles ?

Cette forme peut s’expliquer de deux manières

différentes et complémentaires.

> Tout d’abord, l’aspect allongé de la pile

participe à avoir une meilleure prise au vent. En effet, la

pression exercée par le vent sur la pile est

proportionnelle à l’accélération que doit avoir le vent

pour la contourner ( c’est ce principe même qui fait

voler les avions, l’air accélère sous l’intrados de l’aile,

c’est l’effet venturi – voir encadré - ).

Plus l’obstacle est grand, est plus le vent doit

accélérer pour le contourner, et donc les risques de

dépression et de formation de mini tornade sont élevés.

Il

faut en effet savoir que le vent est très présent dans la

causse du Larzac, et l’effet venturi dans la causse n’arrange

rien, le flux sud-ouest a tendance à accélérer dans ce

goulot formé

par la vallée. Les vents peuvent atteindre des vitesses

supérieures de 25 % à celles mesurées à la station

météo toute proche, et donc se montrer très violent.

C’est pourquoi le fait de construire des piles

allongées et fendues à 90 m sous le tablier plutôt qu’hexagonales

favorise la prise au vent et évite les dépressions qui

risqueraient de faire basculer les piles ou tout au moins de

les faire osciller.

Mais l’obstacle est bel et bien toujours présent

et des dépressions se forment par conséquent au niveau des

piliers. Pour y remédier, les ingénieurs ont donc choisi

de construire des piles parfaitement symétriques afin que

les dépressions se compensent de chaque côté de la pile

et que cette dernière

évite alors de bouger.

>

Ensuite, il existe un autre facteur qui intervient dans la

forme et l’orientation des piles.

L’inertie de la pile joue un rôle très important

dans sa formation, cela correspond à une valeur mesurant le

risque que l’objet se casse.

Ainsi

on comprend mieux la forme des piles, elle a en effet une

inertie beaucoup plus grande que si elle était de forme

hexagonale ou positionnée dans l’autre sens. Les effets

du vent sur les piles ont du être du être un problème

majeur lors de la construction du viaduc, qui a été

résolu par la forme dont disposent les piles aujourd’hui.

Forme

de la pile P2 ( le vent vient taper perpendiculairement à

la pile )

On se rend rapidement compte que le viaduc est soumis

à de nombreuses contraintes qu’il était important d’étudier

avant sa construction. Toutes ces contraintes sont

principalement physiques et consécutives aux forces s’opposant

au viaduc que la taille ne favorise pas. Le viaduc de Millau

apparaît alors comme une prouesse technologique tant par sa

taille que par la qualité des études qui ont été faites

à son propos.

Ainsi, le vent et l’inertie des piles ont obligé

les ingénieurs à choisir cette forme allongée et

élancée qui résout beaucoup de problèmes.

______________________________

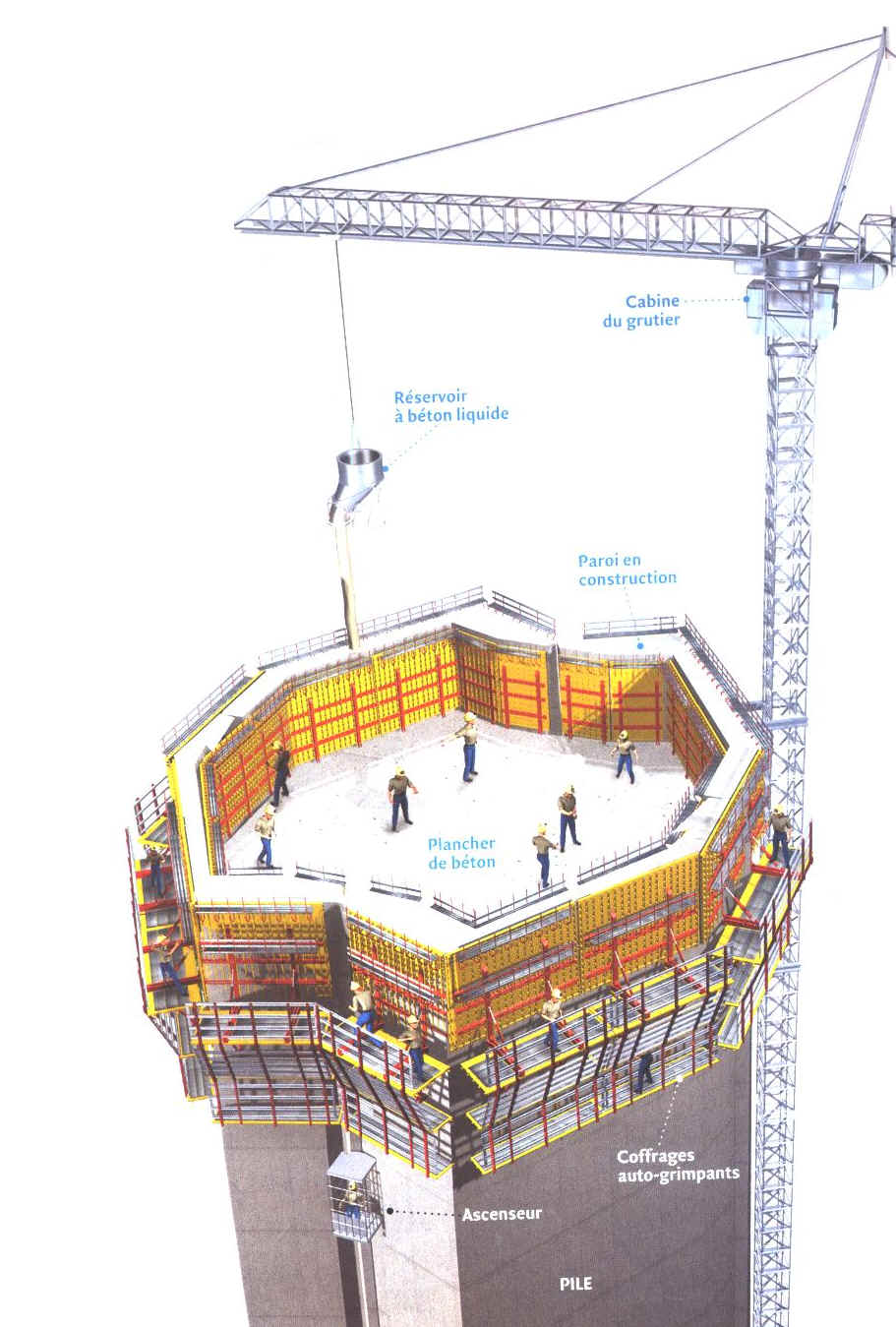

2-

La

montée des piles

De

solides fondations pour soutenir les piles

Afin de soutenir les sept piles du viaduc, les

ingénieurs ont opté pour la technique des puits marocains.

Sous chaque semelle sont creusés des puits (4 par semelle

), larges d’environ 1 m, et profonds de 20 m environ. Sur

le site du viaduc, le matériau remplissant les piles

dépend du type de terrain ( en terrain meuble, un blindage

lourd est utilisé, tandis qu’en terrain rocheux c’est

un blindage léger, ceux-ci dépendant du type de béton ).

Les puits marocains soutiennent une semelle, dont l’épaisseur

varie entre 3 m et 5 m. Celle-ci est réalisée de façon

« traditionnelle » à l’aide d’un coffrage

sur toute la hauteur qui est maintenu en pied à l’aide de

tiges d’ancrage. Les semelles représentent des coulées

de bétonnage variant de 900 à 2100 m3. Ensuite

on lève la pile du viaduc sur la semelle ainsi construite.

L’élévation

des piles

Chacune de ces aiguilles de béton est un véritable

chantier à l’intérieur du chantier du viaduc. C’est un

avantage : toutes les piles « montent » en

même temps, ce qui offre un gain de temps considérable.

Ainsi une trentaine de personnes travaillaient en permanence

sur chacune d’elles. Et la hauteur de ces piles est telle

qu’il n’est pas question d’utiliser un échafaudage.

Les ouvriers accèdent au somment grâce à un ascenseur

dont les rails s’élèvent au fur et à mesure de la

construction.

Une technique très spécifique et révolutionnaire a

été utilisée pour bétonner les piles: le coffrage

auto-grimpant, qui permet au piles de gagner 8 mètres

environ par semaine.

Les

acrobates des travaux publics

Les sept grues présentes sur le chantier ( grues à tour

Potain K/50C ) ont elles-aussi un rôle primordial dans la

« montée » des piles. En effet les grues

soutiennent le réservoir à béton liquide qui sert à

couler la paroi, mais elles ont aussi pour mission de

positionner les coffrages internes. L’édification de la

plus haute pile du chantier nécessite la construction d’une

grue record. S’élevant avec la pile par ajouts successifs

d’éléments, elle atteindra, au final, 270 m ! Au

niveau humain, les conditions de vie du grutier sur le

chantier sont sans conteste les plus difficiles. Il a une

vie d’ermite, monté le matin vers 6 heures, il ne

redescendra le soir qu’à 19 heures. Mais il dispose au

sommet de son perchoir de tout le confort moderne, une salle

de pause avec coin cuisine, cabinet…

Quel

fut le rôle des palées provisoires ?

Les

palées provisoires soutenaient le tablier entre chaque

poussée lors de sa mise en place, c’était des appuis

supplémentaires. Ces palées étaient au nombre de 7 ( en

effet il n’y en avait pas au-dessus du Tarn ) et étaient

placées à mi-distance entre deux piles. Ces palées rouges

étaient en acier, et ont poussé « comme des

champignons », grâce à un système hydraulique

télescopique, à raison de 12 mètres par 24 h soit 50 cm

par heure. Elles furent démontées une fois le tablier

installé et les haubans définitivement mis sous tension.

Les

matériaux utilisés lors de la construction

Le

principal type de béton utilisé est le béton B60,

novateur et obéissant à des critères de qualité

exceptionnels. La quantité totale de béton coulé pour l’ouvrage

est de 85 000 m3. Pour fournir les quelques 70

000 tonnes de sable et 80 000 tonnes de gravillons

nécessaires, une carrière de 70 mètres de profondeur sur

22 hectares a été ouverte à la causse rouge. D’énormes

quantités d’aciers ont également été utilisées sur le

chantier.

|